Co rápido desenvolvemento da industria alimentaria e de bebidas e as crecentes demandas de seguridade e calidade alimentaria por parte dos consumidores, as cociñas centrais convertéronse nun elo esencial na adquisición, o procesamento e a distribución centralizados, e a súa importancia adquire cada vez máis protagonismo.

Aproveitando a súa experiencia en automatización loxística e xestión de almacéns,Almacenamento de informaciónfoi o responsable do deseño, instalación, posta en servizo, embalaxe das mercadorías e transporte de todo o proxecto, así como da compilación dos manuais de operación e mantemento.

O equipamento automatizado deste proxecto divídese principalmente en tres partes: o sistema de apilado automatizado no almacén A, o sistema de lanzadera de catro vías no almacén B e o sistema de carretillas elevadoras AGV no almacén A.

O/Asistema de apilado automatizadono Almacén A está equipado cun apilador de carril recto dunha soa profundidade e un apilador de carril recto de dobre profundidade, o que supón un total de 1535 posicións de almacenamento. O sistema consiste nun sistema automatizado de almacenamento e recuperación (AS/RS) e un almacén de varios niveis. As carretillas elevadoras AGV utilízanse no primeiro andar do almacén A para as operacións de transporte de entrada.

Para garantir a seguridade dos apiladores, operadores e mercadorías, Inform Storage equipou os apiladores con varias características de seguridade: protección de desaceleración forzada, protección de parada terminal, protección do límite de percorrido horizontal, desaceleración forzada para elevación, protección do límite de percorrido de elevación, detección de desviación de palés, detección de posición real e virtual, protección do límite de par de extensión da forquilla, protección de bloqueo eléctrico, parada de emerxencia e moito máis.

O/Asistema de lanzadera de catro víasNo almacén B hai un sistema de almacenamento en frío equipado con 13 lanzaderas de catro sentidos, 5 elevadores e un total de 4.340 posicións de almacenamento. Estruturalmente, consta dun AS/RS e un almacén de varios niveis que abrangue desde o primeiro ata o cuarto andar. Funcionalmente, divídese na área de operacións do almacén dianteiro e na área de almacenamento en frío traseiro. A área de operacións do almacén dianteiro utilízase para recibir e enviar mercadorías, realizar operacións de preparación de pedidos "de mercadorías a persoa" e clasificar caixas con temperaturas entre 0 e 4 °C.

A zona de operacións do almacén dianteiro, no primeiro andar, destínase á recepción e expedición de mercadorías, mantendo as temperaturas entre 0 e 4 °C. O segundo andar destínase á recollida e clasificación de caixas de "mercadorías a persoa", tamén entre 0 e 4 °C. O terceiro e o cuarto andar están reservados para operacións a temperatura ambiente. A zona de almacenamento en frío traseiro ten tres cámaras frigoríficas: a primeira e a terceira cámaras frigoríficas serven para conxelación, con temperaturas que oscilan entre os -25 e os -18 °C, mentres que a segunda cámara frigorífica serve como espazo combinado de refrixeración/conxelación, con temperaturas que oscilan entre os -25 e os 10 °C.

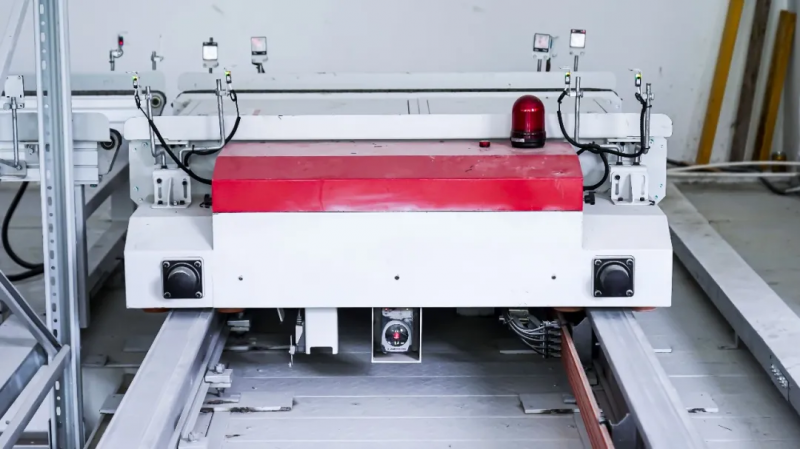

O/Alanzadera de palés de catro víasé un dispositivo intelixente deseñado para o transporte de mercadorías paletizadas. Pode moverse tanto lonxitudinal como lateralmente, o que lle permite chegar a calquera posición do almacén. O movemento horizontal e a recuperación de mercadorías dentro das estanterías son xestionados por unha única lanzadera de catro vías. Ao usar un elevador para cambiar de planta, o nivel de automatización do sistema mellórase considerablemente, converténdoo na última xeración de equipos de manipulación intelixente parasolucións de almacenamento de palés de alta densidade.

A cinta transportadora vertical é unha peza crucial do equipo para o movemento vertical no sistema de lanzadera de catro vías. Úsase principalmente para almacenar e recuperar mercadorías en diferentes plantas e para as operacións de cambio de planta da lanzadera de catro vías.

O RGV (vehículo guiado por ferrocarril) funciona cun sistema de catro rodas de dobre carril, con navegación guiada por láser para o posicionamento. Xeralmente úsase para transferir mercadorías entre liñas de transportadores. O sistema de control baséase no posicionamento láser para unha xestión precisa da localización do transbordador. O seu deseño modular permítelle adaptarse a diversas necesidades. A estrutura de soporte dos transportadores utiliza vigas estruturais especializadas, o que fai que a instalación sexa máis flexible e cómoda.

Como parte fundamental da nosa estratexia loxística intelixente da cadea de frío, o proxecto de cociña central ten como obxectivo crear un centro moderno de procesamento de alimentos que integre o procesamento de produtos agrícolas, o almacenamento da cadea de frío e a distribución intelixente.

Desde o seu inicio, o proxecto recibiu unha ampla atención e apoio por parte do goberno local e de diversos sectores da sociedade. Conseguimos unha xestión intelixente integral, desde a adquisición de materias primas ata o envío do produto acabado, garantindo a seguridade e a frescura dos alimentos. O proxecto contribuíu significativamente ao desenvolvemento económico local e apoiou os esforzos de revitalización rural.

Informarsegue comprometida coa súa filosofía de desenvolvemento "centrada no cliente e orientada ao valor", afondando no seu enfoque na loxística da cadea de frío e no procesamento de alimentos. Seguiremos impulsando a innovación tecnolóxica e as actualizacións de produtos. Usando o proxecto da cociña central como novo punto de partida, pretendemos ampliar aínda máis a nosa presenza no mercado e fortalecer a cooperación coas empresas augas arriba e augas abaixo da cadea de subministración, construíndo conxuntamente un sistema de loxística da cadea de frío intelixente, eficiente e ecolóxico!

Data de publicación: 06-09-2024